GFK-Konstruktionen: Aufbau, Vorteile und Einsatzbereiche im Überblick

Stahl rostet. Aluminium korrodiert. Holz verwittert. Wer industrielle Konstruktionen plant, kennt diese Probleme nur zu gut. Glasfaserverstärkter Kunststoff (GFK) setzt genau hier an und bietet eine leistungsstarke Alternative, die in immer mehr Branchen Stahlkonstruktionen ablöst. Von der chemischen Industrie über den Bahnbau bis hin zur Offshore-Technik: GFK-Konstruktionen vereinen geringes Gewicht, hohe Tragfähigkeit und beeindruckende Beständigkeit gegen Korrosion, Chemikalien und Witterung.

In diesem Artikel erfahren Sie, was GFK-Konstruktionen auszeichnet, wie der Werkstoff aufgebaut ist und welche konkreten Vorteile er gegenüber Stahl, Aluminium und Holz bietet. Außerdem zeigen wir Ihnen typische Einsatzbereiche, erklären den Weg von der Planung bis zur Montage und geben Ihnen Orientierung bei der Auswahl des richtigen Anbieters.

Das Wichtigste in Kürze

- GFK-Konstruktionen bestehen aus glasfaserverstärktem Kunststoff und bieten eine korrosionsfreie, wartungsarme und langlebige Alternative zu Stahl, Aluminium und Holz. Über den gesamten Lebenszyklus betrachtet, sind sie oft wirtschaftlicher als herkömmliche Werkstoffe.

- Der Werkstoff ist elektrisch und thermisch isolierend, chemisch beständig sowie frei formbar. Dadurch eignet sich GFK besonders für anspruchsvolle Umgebungen wie Kläranlagen, Offshore-Anlagen, den Bahnbereich oder die chemische Industrie.

- Ein erfahrener Anbieter wie die KBM GmbH begleitet Sie von der CAD-Planung über die Fertigung bis zur Montage vor Ort und liefert GFK-Konstruktionen nach DIN EN ISO 9001 und DIN EN 1090.

Was sind GFK-Konstruktionen und wie sind sie aufgebaut?

GFK steht für glasfaserverstärkter Kunststoff. Dahinter verbirgt sich ein Verbundwerkstoff, der aus zwei Hauptkomponenten besteht: feinen Glasfasern und einer Kunststoffmatrix. Die Glasfasern übernehmen dabei die tragende Rolle und sorgen für Stabilität sowie Zugfestigkeit. Die Matrix, also das umgebende Harz, hält die Fasern in Position, schützt sie vor äußeren Einflüssen und bestimmt maßgeblich die chemische Beständigkeit des fertigen Bauteils.

Als Harz kommen je nach Anforderung unterschiedliche Systeme zum Einsatz. Die drei gängigsten sind:

- Polyesterharz: Weit verbreitet, kostengünstig und gut geeignet für Standardanwendungen.

- Vinylesterharz: Bietet eine höhere Chemikalienbeständigkeit und eignet sich besonders für aggressive Umgebungen.

- Epoxidharz: Die leistungsstärkste Variante mit hervorragenden mechanischen Eigenschaften, häufig im Hochleistungsbereich eingesetzt.

Das Prinzip lässt sich gut mit Stahlbeton vergleichen: So wie die Stahlbewehrung dem Beton Zugfestigkeit verleiht, verstärken die Glasfasern den Kunststoff. Die Matrix funktioniert dabei wie der Zement, der alles zusammenhält. Durch diesen Verbund entsteht ein Werkstoff, der sowohl Druck- als auch Zugkräften hervorragend standhält.

Und was genau macht man nun daraus? GFK-Konstruktionen sind Tragwerke und Baugruppen, die aus GFK-Profilen, GFK-Gitterrosten und weiteren GFK-Halbzeugen zusammengesetzt werden. Je nach Bedarf entstehen so Podeste, Treppen, Laufstege, Brücken, Geländer oder komplette Plattformsysteme. Der große Vorteil: Die Profile lassen sich mit handelsüblichen Werkzeugen bearbeiten und vor Ort zuschneiden, was die Montage erheblich beschleunigt.

Welche Eigenschaften machen GFK-Konstruktionen so belastbar?

Warum entscheiden sich immer mehr Planer und Ingenieure für glasfaserverstärkte Kunststoffe? Die Antwort liegt in einer Kombination von Materialeigenschaften, die kein einzelner herkömmlicher Werkstoff in dieser Form vereint.

Hohe mechanische Festigkeit: GFK-Profile erreichen Festigkeitswerte, die mit Stahl vergleichbar sind. Die Glasfasern nehmen Zugkräfte auf, das Harz widersteht Druckbelastungen. In Summe ergibt das einen Werkstoff, der erstaunlich hohe Lasten tragen kann.

Korrosions- und Chemikalienbeständigkeit: Salzwasser, Säuren, Laugen, Lösungsmittel: Wo Stahl rostet und Aluminium angegriffen wird, bleibt GFK unbeeindruckt. Diese Eigenschaft ist der wohl größte Trumpf, wenn es um den Einsatz in korrosionsanfälligen Umgebungen geht.

Elektrische Isolation: GFK leitet keinen Strom. Für Konstruktionen entlang von Bahngleisen, in Kraftwerken oder in der Nähe elektrischer Anlagen ist das ein entscheidender Sicherheitsfaktor. Selbst metallfreie Konstruktionen, bei denen auch die Verbindungsmittel aus nicht leitendem Material bestehen, sind realisierbar.

Geringes Gewicht: Das spezifische Gewicht von GFK beträgt nur etwa ein Viertel von Stahl. Was bedeutet das in der Praxis? Leichtere Bauteile, einfacherer Transport, schnellere Montage und geringere Anforderungen an Fundamente und Tragstrukturen.

Thermische Isolation: Im Gegensatz zu Metallen leitet GFK Wärme schlecht. Der Wärmeleitkoeffizient liegt bei rund 0,3 W/mK, während Stahl etwa 50 W/mK und Aluminium sogar rund 200 W/mK erreichen. Das spart Energie und verhindert Kältebrücken.

Darüber hinaus ist GFK UV-beständig, wasserundurchlässig und kann mit flammhemmenden Harzen ausgestattet werden. Die hohe Rutschfestigkeit (Bewertungsgruppe R13) vieler GFK-Gitterroste und Treppenstufen trägt zusätzlich zur Arbeitssicherheit bei.

GFK-Konstruktionen vs. Stahl, Aluminium und Holz

Wie schneidet GFK im direkten Vergleich mit den klassischen Konstruktionswerkstoffen ab? Die folgende Übersicht zeigt die Unterschiede auf einen Blick:

| Eigenschaft | GFK | Stahl | Aluminium | Holz |

| Gewicht | Sehr leicht | Schwer | Mittel | Leicht |

| Korrosion | Beständig | Anfällig | Bedingt | Anfällig |

| Wartung | Minimal | Regelmäßig | Gering | Hoch |

| Lebensdauer | 30+ Jahre | 15–25 Jahre | 20–30 Jahre | 10–20 Jahre |

| Montageaufwand | Gering | Hoch | Mittel | Mittel |

| Elektr. Isolation | Ja | Nein | Nein | Bedingt |

| Lebenszykluskosten | Niedrig | Hoch | Mittel | Hoch |

Die Anschaffungskosten von GFK liegen oft über denen von verzinktem Stahl. Doch diese Betrachtung greift zu kurz. Rechnet man Wartung, Korrosionsschutz, Austauschzyklen und Montagekosten mit ein, schneiden GFK-Konstruktionen über den gesamten Lebenszyklus häufig günstiger ab. Gerade in feuchten, chemisch belasteten oder salzhaltigen Umgebungen amortisiert sich die Investition schnell.

Wann lohnt sich GFK besonders? Überall dort, wo Korrosion ein Thema ist, wo elektrische Isolation gefordert wird oder wo das Gewicht der Konstruktion eine Rolle spielt. Bei sehr hohen statischen Lasten oder extremen Temperaturen über 200 °C kann Stahl je nach Anwendung die bessere Wahl sein.

In welchen Branchen werden GFK-Konstruktionen eingesetzt?

Die Einsatzgebiete für glasfaserverstärkte Konstruktionen wachsen stetig. Hier ein Überblick über die Branchen, in denen GFK bereits fest etabliert ist:

Chemische Industrie und Galvanik: Säuren, Laugen und aggressive Chemikalien greifen Stahlkonstruktionen massiv an. GFK-Podeste, Laufstege und Gitterroste widerstehen diesen Substanzen dauerhaft und senken den Wartungsaufwand erheblich. In Beizereien, Galvanikbetrieben und Chemielagern hat sich der Werkstoff längst als Standard durchgesetzt.

Bahnbau und Schienenverkehr: Sicherheit steht im Bahnbau an oberster Stelle. GFK-Konstruktionen punkten hier durch ihre elektrisch isolierenden Eigenschaften und ihre Witterungsbeständigkeit. Bedienpodeste, Dienstwege, Böschungstreppen und Kupplungshilfen aus GFK erfüllen die strengen Anforderungen der Eisenbahnbundesamt-Richtlinien (EBA) sowie der DBS 918010.

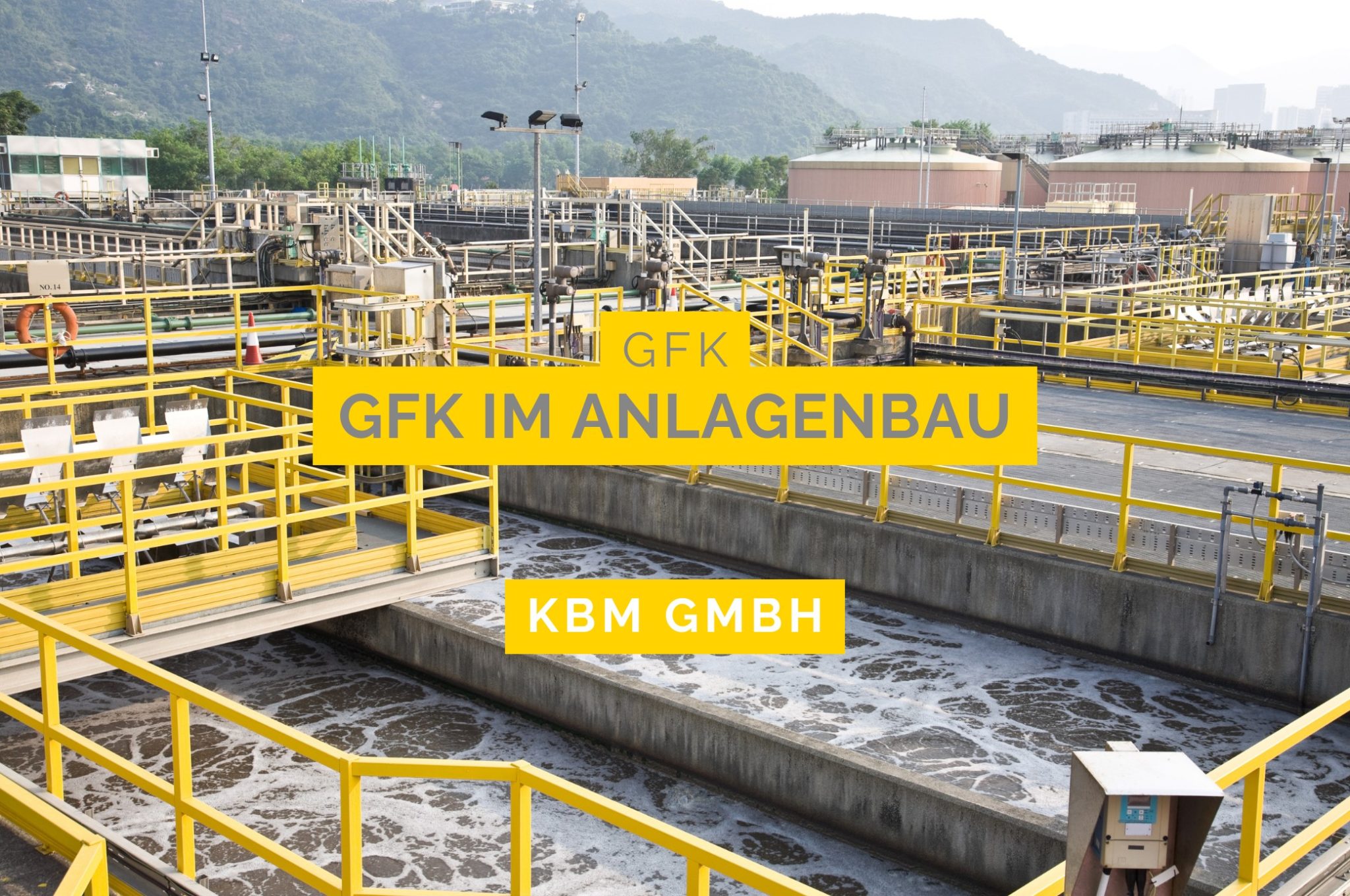

Kläranlagen und Wasserwirtschaft: Feuchtigkeit und aggressive Gase setzen Metallkonstruktionen in Kläranlagen stark zu. Treppentürme, Übergänge und Abdeckungen aus GFK bieten hier eine wartungsfreie Lösung mit langer Lebensdauer. Haben Sie schon einmal berechnet, was allein der Korrosionsschutz einer Stahlkonstruktion in einer Kläranlage über 20 Jahre kostet?

Offshore und maritime Anwendungen: Salzwasser ist der natürliche Feind von Metallkonstruktionen. GFK trotzt der salzhaltigen Umgebung, den starken Winden und der UV-Strahlung. Steganlagen, Laufwege und Plattformen in Yachthäfen sowie auf Offshore-Anlagen setzen deshalb zunehmend auf glasfaserverstärkte Profile.

Energiewirtschaft und Windkraft: Ob Kraftwerke oder Windenergieanlagen: Überall dort, wo hohe Material-Anforderungen mit schwieriger Zugänglichkeit zusammentreffen, spielt GFK seine Vorteile aus. Das geringe Gewicht erleichtert die Installation an schwer erreichbaren Stellen.

Hochbau und Architektur: Dachverkleidungen, Fassadenelemente und Fußgängerbrücken aus GFK eröffnen Architekten und Planern gestalterische Freiheiten, die mit herkömmlichen Werkstoffen kaum erreichbar wären. Die Formbarkeit des Materials erlaubt nahezu jede Geometrie.

Typische GFK-Konstruktionen in der Praxis

Welche konkreten Baugruppen und Strukturen lassen sich aus GFK realisieren? Die Bandbreite ist groß. Hier die am häufigsten nachgefragten GFK-Konstruktionen:

- GFK-Podeste und Arbeitsbühnen: Ob stationär oder mobil, für Wartungsarbeiten in Industrieanlagen oder als Bedienpodeste an Gleisanlagen. GFK-Podeste verbinden Tragfähigkeit mit geringem Gewicht und hoher Rutschsicherheit.

- GFK-Treppen und Spindeltreppen: Als Zugangslösung, Fluchttreppe oder Böschungstreppe. GFK-Treppenstufen erreichen die Rutschfestigkeitsklasse R13 und eignen sich damit auch für ölige oder nasse Bereiche.

- GFK-Laufstege und Dienstwege: Entlang von Gleisanlagen, über Becken in Kläranlagen oder als Wartungszugänge in Produktionshallen. Die Profile lassen sich flexibel an die jeweilige Umgebung anpassen.

- GFK-Brücken und Übergänge: Fußgängerbrücken, Gleisübergänge oder Verbindungsstege zwischen Gebäuden. GFK-Brücken können vorgefertigt angeliefert und in kurzer Zeit montiert werden.

- GFK-Geländer und Zäune: Als Absturzsicherung, Einfriedung oder Vogelschutz. GFK-Geländersysteme erfüllen die Anforderungen der Unfallverhütungsvorschriften und lassen sich ohne Schweißarbeiten montieren.

- GFK-Gitterroste und Abdeckungen: Als Bodenbelag auf Podesten, als Beckenabdeckung in Kläranlagen oder als Laufrost in Produktionsbereichen. Gegossene und pultrudierte Varianten stehen zur Auswahl.

Die KBM GmbH deckt dieses gesamte Spektrum ab und fertigt darüber hinaus Sonderanfertigungen nach individuellen Anforderungen. Ob Standardlösung oder Sonderkonstruktion: Entscheidend ist, dass die Konstruktion exakt zu den Anforderungen vor Ort passt.

Wie werden GFK-Konstruktionen geplant und gefertigt?

Der Weg von der ersten Idee zur fertigen GFK-Konstruktion folgt einem strukturierten Ablauf. Bei einem erfahrenen Anbieter wie der KBM GmbH sieht dieser Prozess typischerweise so aus:

Beratung und Bedarfsanalyse: Am Anfang steht das persönliche Gespräch. Welche Lasten treten auf? Welche Umgebungsbedingungen herrschen? Gibt es besondere Anforderungen an elektrische Isolation, Chemikalienbeständigkeit oder Brandschutz? Diese Fragen klären Fachleute gemeinsam mit Ihnen, oft direkt vor Ort.

CAD-Konstruktion und Statik: Auf Basis der Anforderungen erstellen Ingenieure die Konstruktionsunterlagen mit moderner 3D-CAD-Software. Parallel dazu werden Bruchfestigkeits- und Abbiegungsberechnungen durchgeführt, die sicherstellen, dass die GFK-Konstruktion den geforderten Belastungen standhält. Die KBM GmbH liefert bei Bedarf auch prüffähige Statiken.

Fertigung der GFK-Profile: Die Profile entstehen durch verschiedene Produktionsverfahren, wobei die Pultrusion (Strangziehverfahren) für Konstruktionsprofile am weitesten verbreitet ist. Dabei werden Glasfasern durch ein Harzbad gezogen und in einer beheizten Form ausgehärtet. Das Ergebnis: gleichmäßige, hochfeste Profile in nahezu beliebiger Länge.

Vormontage und Qualitätskontrolle: Die einzelnen Bauteile werden im Werk zu Baugruppen vormontiert. So lässt sich die Qualität bereits vor dem Transport prüfen. Die KBM GmbH arbeitet nach DIN EN ISO 9001 und setzt ausschließlich überwachte GFK-Halbzeuge ein.

Lieferung und Montage: Die vorgefertigten Module gelangen per Transport zur Baustelle. Dank des geringen Gewichts können sie oft ohne schweres Hebezeug bewegt werden. Die Montage vor Ort erfolgt durch geschultes Fachpersonal. Bei der KBM GmbH übernehmen zertifizierte GFK-Fachkräfte nach DBS 918010 die Arbeiten.

Sie sehen: Von der Beratung bis zur schlüsselfertigen Übergabe liegt alles in einer Hand. Das spart Zeit, reduziert Schnittstellenprobleme und garantiert eine durchgehend hohe Qualität.

Welche Normen und Zertifizierungen gelten für GFK-Konstruktionen?

Wer GFK-Konstruktionen plant oder beschafft, bewegt sich in einem Umfeld mit klaren technischen Regelwerken. Die Einhaltung dieser Normen ist kein optionaler Bonus, sondern Voraussetzung für die Zulassung und den sicheren Betrieb der Konstruktionen.

Die DIN EN 13706 definiert die Mindestanforderungen an pultrudierte GFK-Profile und teilt sie in zwei Klassen ein: E17 (Basisklasse) und E23 (höhere Anforderungen). Für tragende Konstruktionen wird in der Regel die Klasse E23 gefordert.

Das Qualitätsmanagementsystem nach DIN EN ISO 9001 stellt sicher, dass der Hersteller durchgehend reproduzierbare Qualität liefert. Die KBM GmbH ist entsprechend zertifiziert und dokumentiert sämtliche Fertigungsschritte nachvollziehbar.

Im Stahlbau und Metallbau greift die DIN EN 1090, die Anforderungen an die Ausführung von Stahl- und Aluminiumtragwerken festlegt. Auch wenn es sich um GFK-Konstruktionen handelt, kommen häufig Mischkonstruktionen mit Stahlanbindungen vor, die diese Norm erfordern.

Für den Bahnbereich gelten besondere Anforderungen. Die DBS 918010 regelt den Einsatz von GFK im Bereich der Deutschen Bahn. Die KBM GmbH verfügt über zertifizierte GFK-Fachkräfte, die diese Qualifikation im Oktober 2025 über die Bayerische Ingenieurekammer-Bau erworben haben. Hinzu kommen die EBA-Zulassungen und die Technische Mitteilung TM2010-354.

Auch die Unfallverhütungsvorschriften (UVV) und die Richtlinien der Berufsgenossenschaften fließen in die Konstruktion ein. Sie regeln beispielsweise Geländerhöhen, Stufenbreiten und Rutschfestigkeitsklassen.

Wartung und Lebensdauer von GFK-Konstruktionen

Einer der überzeugendsten Aspekte von GFK ist der geringe Wartungsaufwand. Während Stahlkonstruktionen regelmäßig einen neuen Korrosionsschutzanstrich benötigen und Holz gegen Verwitterung behandelt werden muss, kommen GFK-Konstruktionen praktisch ohne Pflegeaufwand aus.

Was bedeutet das konkret? Bei einer korrekt geplanten und verbauten GFK-Konstruktion beschränkt sich die Wartung im Wesentlichen auf die visuelle Inspektion. Sie prüfen in festgelegten Abständen, ob mechanische Beschädigungen vorliegen, ob Verbindungsmittel fest sitzen und ob die Oberfläche intakt ist. Das war es.

Kein Nachstreichen. Kein Sandstrahlen. Kein Austausch korrodierter Teile.

Die Lebensdauer einer GFK-Konstruktion liegt bei 30 Jahren und mehr, abhängig von den Einsatzbedingungen. In Umgebungen, in denen Stahl bereits nach 10 bis 15 Jahren saniert oder ersetzt werden muss, läuft die GFK-Variante weiter, ohne dass nennenswerte Kosten anfallen.

Sollte dennoch einmal ein Schaden auftreten, etwa durch einen Anprall oder eine mechanische Überlastung, lassen sich einzelne GFK-Profile oder Gitterroste einfach austauschen. Die Reparatur erfordert weder Schweißgeräte noch speziellen Korrosionsschutz.

Rechnen Sie einmal nach: Was kosten bei Ihren bestehenden Stahlkonstruktionen die Wartungsintervalle, die Korrosionsschutzmaßnahmen und die Stillstandzeiten während der Instandhaltung? Die Summe dürfte Sie überraschen.

Worauf Sie bei der Auswahl eines Anbieters für GFK-Konstruktionen achten sollten

GFK-Konstruktionen sind keine Massenware. Die Qualität des Endprodukts hängt maßgeblich davon ab, wer es plant, fertigt und montiert. Doch worauf lohnt es sich zu achten?

Erfahrung und Referenzen: Fragen Sie nach abgeschlossenen Projekten, die Ihrem Vorhaben ähneln. Ein Anbieter, der seit Jahrzehnten GFK-Konstruktionen realisiert, kennt die typischen Fallstricke und findet auch für ungewöhnliche Anforderungen eine Lösung. Die KBM GmbH bringt hier über 25 Jahre Erfahrung in der Verarbeitung von GFK-Halbzeugen mit.

Komplettleistung aus einer Hand: Der Idealfall: Ein Anbieter, der Planung, Konstruktion, Fertigung, Lieferung und Montage als durchgehende Leistung anbietet. Das vermeidet Reibungsverluste an Schnittstellen und sorgt dafür, dass Verantwortung und Qualität klar zugeordnet sind.

Zertifizierungen und Fachpersonal: DIN EN ISO 9001, DIN EN 1090 und branchenspezifische Qualifikationen wie die GFK-Fachkraft nach DBS 918010 sind handfeste Belege für die Kompetenz eines Anbieters. Achten Sie darauf, dass nicht nur das Unternehmen, sondern auch die Mitarbeitenden entsprechend qualifiziert sind.

Individuelle Beratung: Jede GFK-Konstruktion hat andere Anforderungen. Ein guter Anbieter nimmt sich die Zeit, Ihr Projekt im Detail zu verstehen, und schlägt gegebenenfalls Anpassungen vor, die Sie selbst nicht auf dem Schirm hatten. Die KBM GmbH bietet dafür einen persönlichen Beratungsservice vor Ort.

Kooperation mit Prüf- und Forschungseinrichtungen: Die KBM GmbH arbeitet eng mit der RWTH Aachen und der IMA Dresden zusammen. Diese Kooperation in Forschung und Entwicklung stellt sicher, dass aktuelle Erkenntnisse direkt in die Praxis einfließen.

Sie möchten Ihr GFK-Projekt mit einem erfahrenen Partner umsetzen? Dann nehmen Sie Kontakt zur KBM GmbH auf. Ob telefonisch, per E-Mail oder über das Kontaktformular auf kbmgmbh.com: Das Team freut sich auf Ihre Anfrage.

Häufig gestellte Fragen zu GFK-Konstruktionen

Was kostet eine GFK-Konstruktion im Vergleich zu Stahl?

Die reinen Materialkosten von GFK liegen in der Regel über denen von verzinktem Stahl. Betrachtet man jedoch den gesamten Lebenszyklus, also inklusive Wartung, Korrosionsschutz und Austauschkosten, sind GFK-Konstruktionen häufig wirtschaftlicher. In korrosiven Umgebungen kann sich die Investition bereits nach wenigen Jahren amortisieren.

Wie lange hält eine GFK-Konstruktion?

Bei fachgerechter Planung und Installation erreichen GFK-Konstruktionen eine Lebensdauer von 30 Jahren und mehr. In vielen Fällen überdauern sie vergleichbare Stahlkonstruktionen um das Doppelte, ohne dass nennenswerte Wartungskosten anfallen.

Kann GFK-Konstruktionen auch nachträglich anpassen?

Ja. GFK-Profile lassen sich mit handelsüblichen Werkzeugen sägen, bohren und fräsen. Erweiterungen oder Anpassungen an bestehenden Konstruktionen sind deshalb unkompliziert möglich, oft sogar direkt vor Ort.

Sind GFK-Konstruktionen brennbar?

GFK ist grundsätzlich schwer entflammbar. Durch den Einsatz spezieller flammhemmender Harze lässt sich die Brandklasse weiter verbessern. Die konkreten Brandschutzeigenschaften hängen von der gewählten Harzzusammensetzung und den Projektanforderungen ab.

Eignen sich GFK-Konstruktionen für den Einsatz im Bahnbereich?

Absolut. GFK ist im Bahnbau weit verbreitet und erfüllt die Anforderungen der EBA und der DBS 918010. Die elektrisch isolierenden Eigenschaften sind im Umfeld von Gleisanlagen ein zentraler Sicherheitsvorteil. Die KBM GmbH verfügt über zertifizierte GFK-Fachkräfte speziell für diesen Einsatzbereich.

Geschäftsführer