GFK: Material, Herstellungsverfahren, Eigenschaften und Anwendung

Glasfaserverstärkter Kunststoff (GFK) hat sich in zahlreichen Industrien und Branchen als unverzichtbares Material etabliert. Doch was zeichnet diesen Werkstoff aus? Im folgenden Beitrag präsentieren wir Ihnen wesentliche Informationen zu den Anwendungsgebieten, Herstellungsverfahren und Vorzügen von GFK.

Inhalt

Definition:

Glasfaserkunststoff (GFK) wird umgangssprachlich auch als Fiberglass bezeichnet. Der Begriff “Fiberglass” stammt aus dem Englischen, wo das Wort Glasfaser mit “glass fibre” übersetzt wird.

Glasfaserverstärkter Kunststoff (GFK) ist ein Verbundmaterial und besteht aus Glasfasern, die von einer Kunststoffmatrix umgeben sind.Die Kunststoffmatrix besteht dabei normalerweise aus Epoxidharz, Vinylesterharz oder einem aushärtbaren Polyesterharz. Diese Harze bieten dem Material Umwelt- und Chemikalienbeständigkeit, fungieren als Bindemittel für die Fasern in der Laminatstruktur und bestimmen die endgültige Form des GFK-Werkstücks.

Die Festigkeit des Materials wird durch die Glasfasern gewährleistet, die sowohl zufällig als auch gezielt angeordnet werden können. Eine häufig verwendete Art von Glasfasern für GFK ist E-Glas, auch bekannt als Aluminium-Borosilikat-Glas. Durch den Verbund von Glasfasern mit einer Kunststoffmatrix wird glasfaserverstärkter Kunststoff zu einem leichten und sehr robusten Werkstoff.

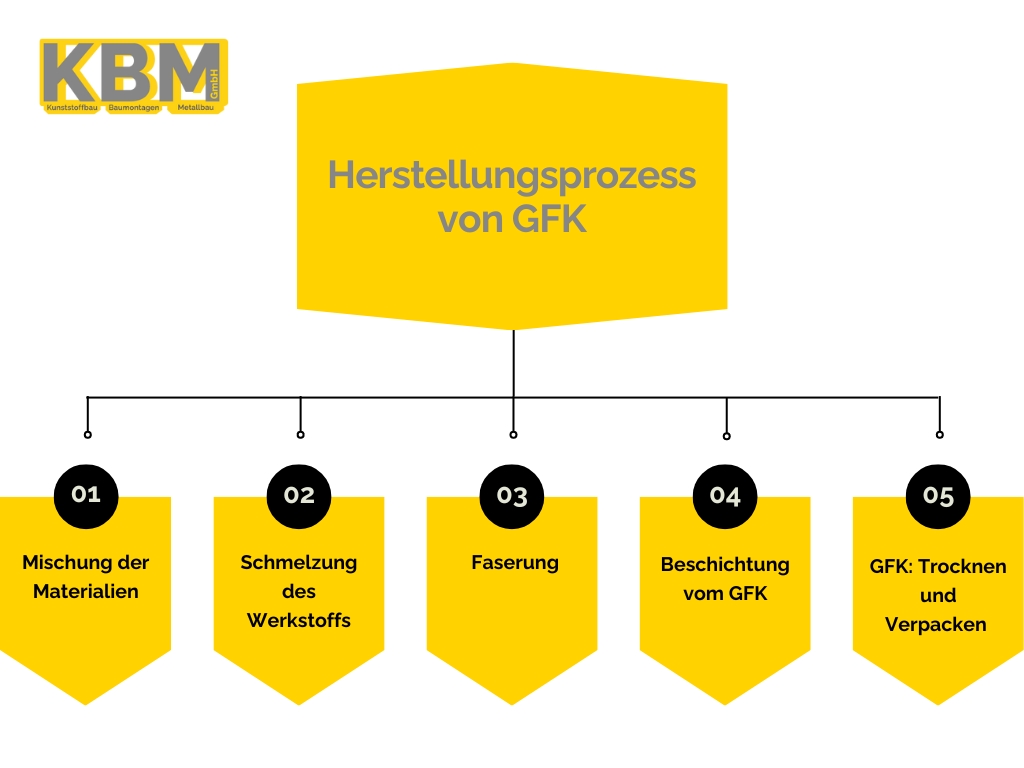

Herstellungsprozess von GFK Material

Die Herstellung von Glasfaserkunststoff (GFK) ist ein komplexer Prozess, der je nach Anwendungsbereich und Produktanforderung variieren kann. Im Folgenden wird ein allgemeiner Ablauf zur Herstellung von GFK dargestellt.

- Mischung der Materialien

Die Herstellung von Glasfaserkunststoff (GFK) erfordert in der ersten Phase eine präzise Dosierung der Materialien. Dabei ist eine präzise Abwägung der Bestandteile von entscheidender Bedeutung. Ein Großteil der Mischung besteht aus Quarzsand, der als zentraler Baustein für die Glasproduktion fungiert.

Von der Mischungsanlage aus gelangt das Gemenge über eine pneumatische Förderanlage zu einem Hochtemperaturofen, der eine beeindruckende Temperatur von 1400 ºC erreicht. Dieser Ofen ist in der Regel in drei Abschnitte unterteilt und mit Kanälen ausgestattet, die einen geschmeidigen Fluss des geschmolzenen Glases ermöglichen. Hier verschmelzen die Komponenten zu einer homogenen Masse, die den Grundstein für die folgenden Produktionsschritte legt.

Von der Gemengeanlage aus wird die Mischung über eine pneumatische Förderanlage einem Hochtemperaturofen zugeführt, der etwa 1400 ºC erreicht. Der Ofen ist normalerweise in drei Abschnitte unterteilt und mit Kanälen ausgestattet, die den Glasfluss unterstützen.

- Schmelzung des Werkstoffs

Im zweiten Abschnitt wird das Gemenge geschmolzen und die Gleichmäßigkeit erhöht, um sicherzustellen, dass keine Blasen entstehen. Die hohe Temperatur bewirkt die Auflösung von Sand und anderen Bestandteilen im geschmolzenen Glas. Anschließend fließt das geschmolzene Glas in den Veredler, wo die Temperatur auf 1370 ºC abgesenkt wird. Dieser Absenkungsschritt im Veredlungsprozess ist entscheidend, um die gewünschten Eigenschaften des Materials zu stabilisieren und zu optimieren.

- Faserung

Im Fertigungsschritt der Faserung werden die zuvor hergestellten Glasstränge einer Kombination aus Dämpfungs- und Extrusionsprozessen unterzogen. Dieser Schritt ist entscheidend, um die mechanischen Eigenschaften des Glasfaserkunststoffs zu optimieren.

Die Dämpfung ermöglicht eine gleichmäßige Verteilung der Fasern und verbessert die Haftung zwischen den einzelnen Glasfilamenten und der Matrix. Parallel dazu erfolgt die Extrusion, bei der die vorbereiteten Glasfasern durch eine Düse gepresst werden, um eine homogene Struktur zu gewährleisten. Dieser kombinierte Prozess trägt wesentlich zur Stabilität und Belastbarkeit des Glasfaserkunststoffs bei, was ihn für verschiedenste Anwendungen in der Industrie attraktiv macht.

- Beschichtung des glasfaserverstärkten Kunststoffs

Daraufhin erfolgt die Anwendung einer chemischen Beschichtung. Diese macht üblicherweise 0,5 bis 2,0 Gewichtsprozent aus und kann Schmiermittel, Bindemittel und/oder Haftvermittler enthalten. Die Schmiermittel tragen dazu bei, die Filamente vor Abrieb und Bruch zu schützen, sowohl wenn sie miteinander in Kontakt kommen und zu Spulen gewickelt werden, als auch später, wenn die Filamente von Webmaschinen oder anderen Verarbeitungseinrichtungen zu Geweben oder anderen verstärkenden Formen weiterverarbeitet werden.

- GFK: Trocknen und Verpacken

Zum Abschluss werden die gestreckten und geschichteten Glasfaserfilamente zu einem Bündel vereint, welches einen Glasstrang bildet. Dieser Strang besteht aus 51 bis 1.624 einzelnen Filamenten und wird auf einer Trommel zu einer Formspule aufgewickelt, die in ihrer Erscheinung einer Garnspule ähnelt.

Die noch feuchten Formspulen, die durch die Wasserkühlung und Schlichtung entstanden sind, unterzieht man anschließend einer Trocknung in einem Ofen. Nach diesem Trocknungsprozess können sie entweder verpackt und versandt werden oder in weiteren Verarbeitungsschritten zu geschnittenen Fasern, Roving oder Garn transformiert werden.

Eigenschaften vom Material: GFK (Glasfaserkunststoff)

Glasfaserkunststoff gilt in vielen Branchen wie unter anderem Automobilindustrie, Bauwesen oder Informations- und Kommunikationstechnologie als eine der wertvollsten Materialien. Die vielfältigen Eigenschaften des Materials machen GFK zu einem stabilen und langlebigen Bauteil für verschiedene Bereiche.

Im Folgenden stellen wir Ihnen die zentralsten Eigenschaften von glasfaserverstärktem Kunststoff (GFK) vor. Dabei ist wichtig zu beachten, dass die spezifischen Eigenschaften von GFK je nach den genauen Materialzusammensetzungen und Herstellungsprozessen auch variieren können.

- Sehr leichter Werkstoff

GFK ist im Vergleich zu vielen anderen Materialien leicht. Dies macht es besonders attraktiv für Anwendungen, bei denen Gewichtseinsparungen wichtig sind, wie beispielsweise im Fahrzeug- und Flugzeugbau, da auf diese Weise der Tankaufbau des Transportgewichts im Vergleich zu Eisen erheblich reduziert werden kann.

- Hohe Festigkeit

Die glasfaserverstärkten Strukturen verleihen dem Material eine hohe Festigkeit und Formstabilität. So kann GFK bei einem deutlich geringeren Gewicht in einigen Fällen sogar stärker sein als Stahl.

- Korrosionsbeständigkeit

Glasfasern widerstehen nicht nur extremen Temperaturen, sondern auch starken Stößen und chemischer Erosion. Diese Komponente ist stärker als Stahl und immun gegenüber den meisten Säuren.

- Isolierfähigkeit

Eine herausragende Eigenschaft von Glasfasern ist ihre beeindruckende Hitzebeständigkeit. Sie können Temperaturen von bis zu 1648ºC für etwas mehr als eine Minute standhalten und zeichnen sich zudem durch eine Nichtleitfähigkeit von Strom aus. Diese Besonderheit prädestiniert den Werkstoff insbesondere für Anwendungen in der IKT-Branche.

- Wasserdicht

Im Gegensatz zu anderen Materialien korrodiert Glasfaser nicht und ist nicht durchlässig. Daher eignet es sich besonders für den Einsatz in der Schifffahrt, im Bauwesen und im Automobilsektor.

- Vielfältige Farben

GFK kann in verschiedenen Farben hergestellt werden und behält aufgrund seiner Langlebigkeit seine optischen Eigenschaften über einen längeren Zeitraum.

- Hohe Wirtschaftlichkeit

Glasfaser zählt nicht nur zu den kostengünstigsten Materialien auf dem Markt, sondern ist auch pflegeleicht und verursacht auch geringe Wartungskosten.

Anwendungsgebiete von GFK als nutzvolles Material

Glasfaserverstärkter Kunststoff (GFK) findet in verschiedenen Bereichen vielfältige Anwendung. Die Vielseitigkeit der Anwendungsgebiete unterstreicht dabei die Bedeutung von glasfaserverstärktem Kunststoff in unterschiedlichen Industriezweigen. Im Folgenden stellen wir Ihnen die verschiedenen Branchen vor, in denen GFK zur Herstellung und Produktion verwendet wird.

Bauwesen

Vor allem im Bauwesen wird glasfaserverstärkter Kunststoff oft genutzt, um unter anderem Betonstrukturen zu stabilisieren. Auch für die Herstellung leichter, aber dennoch robuster Bauelemente wie Dachverkleidungen und Fassaden ist GFK bestens geeignet.

Transportwesen

Auch im Transportwesen spielt GFK eine bedeutende Rolle bei der Herstellung von leichten Karosserieteilen für Fahrzeuge, Flugzeuge und Schiffe. In der Luft- und Raumfahrttechnik kommen sie unter anderem auch für die Fertigung von Flugzeugrümpfen und Fahrwerken zum Einsatz.

Sport und Freizeitartikel

GFK ist auch im Sport- und Freizeitbereich ein beliebtes Material. Das leichte Gewicht des Glasfaserkunststoffs wird allen voran für die Produktion von stabilen Sportausrüstungen wie Rennräder, Boote, Surfbretter oder Skistöcken verwendet.

Kommunikationsbranche

In der Kommunikationsbranche werden unter anderem Gehäuse für elektronische Geräte aus glasfaserverstärkten Kunststoff gefertigt, da diese Materialien sowohl leicht als auch strukturell robust sind. Aufgrund ihrer geringen elektrischen Leitfähigkeit finden GFKs außerdem Anwendung in Antennenmasten und anderen Kommunikationsausrüstungen.

Medizintechnik

Die Medizintechnik nutzt die Vorteile von GFK bei der Herstellung verschiedener Medizingeräte. In der Zahnmedizin werden sie beispielsweise für die Fertigung von dentalen Restaurationen und Prothesen eingesetzt.

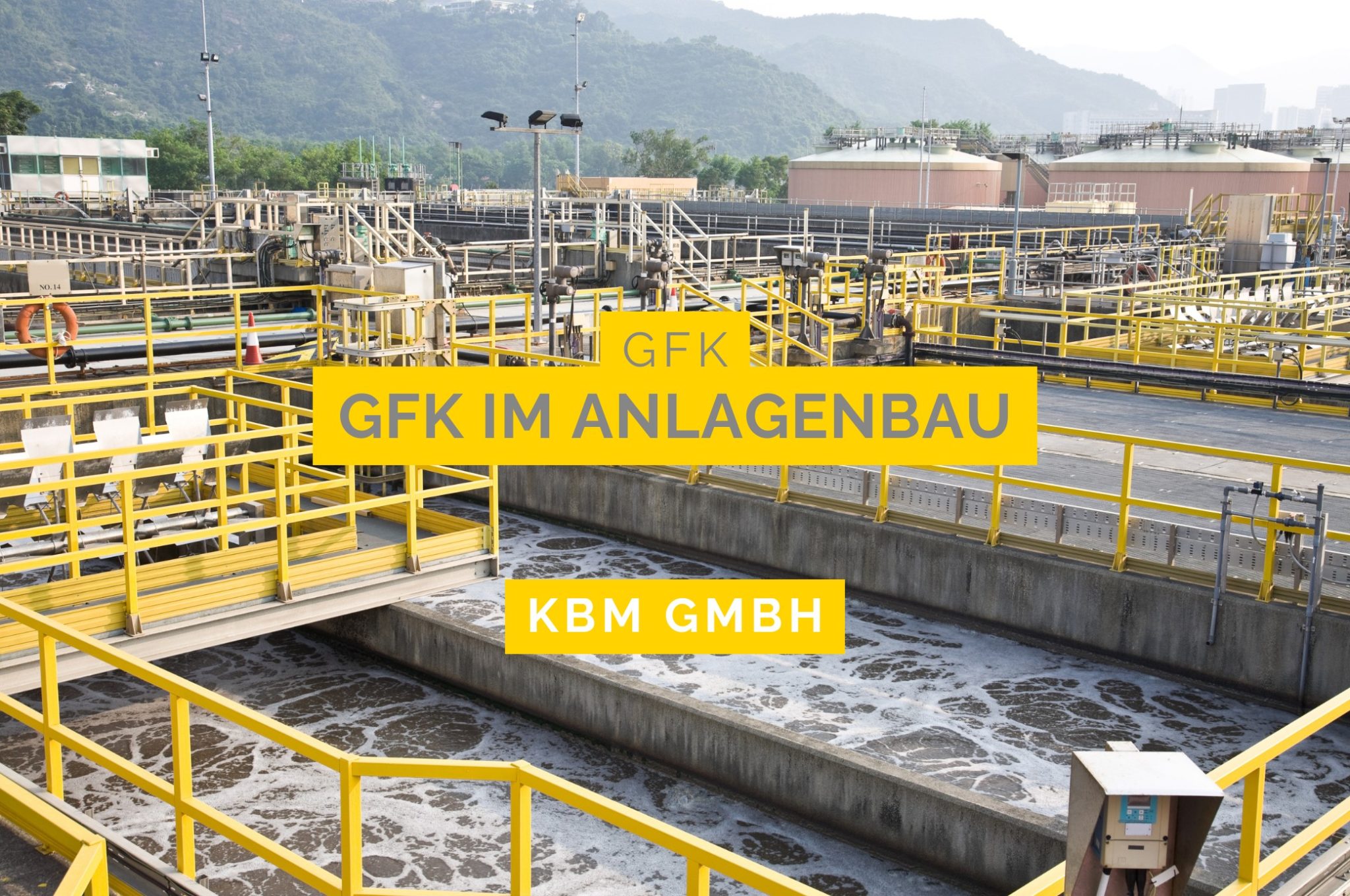

Industriebranche

Auch in der Industrie, insbesondere in Chemiekonzernen, wird Glasfaserverstärkter Kunststoff (GFK) bevorzugt verwendet. Dies liegt an der hohen Beständigkeit gegenüber aggressiven Chemikalien, der Leichtbauweise für die einfache Handhabung und Transport sowie der Anpassungsfähigkeit an verschiedene Formen und Größen.

Fazit:

Zusammenfassend gilt: Glasfaserverstärkter Kunststoff (GFK) überzeugt vor allem durch seine vielseitigen Eigenschaften, welche den Werkstoff in vielen Branchen und Anwendung einsetzbar macht. Insbesondere das geringe Gewicht und die hohe Korrosionsbeständigkeit machen GFK zu einem bevorzugten Material in Bereichen wie Bauwesen, Transport und Medizintechnik. Es existieren dabei unterschiedliche Herstellungsprozesse für GFK, die je nach den Anforderungen des Produkts variieren. Haben Sie noch weitere Fragen zu der Nutzung von glasfaserverstärktem Kunststoff? Für individuelle Beratung bei spezifischen Produkt- und Branchenanforderungen stehen Ihnen unsere GFK-Experten jederzeit zur Verfügung

Geschäftsführer