GFK in der Architektur: Warum Planungsbüros auf glasfaserverstärkten Kunststoff setzen

Stahl rostet. Aluminium leitet Wärme. Holz verwittert. Wer als Architekt:in ein Material sucht, das leicht ist, sich nahezu frei formen lässt und über Jahrzehnte stabil bleibt, stößt früher oder später auf glasfaserverstärkten Kunststoff (GFK). Der Composite-Werkstoff hat sich von einem Nischenmaterial der Industrie zu einem festen Bestandteil moderner Architektur entwickelt. Fassaden, Brücken, Überdachungen, transluzente Lichtelemente: Die Bandbreite der Anwendungen wächst stetig.

Doch was genau steckt hinter dem Werkstoff? Welche Eigenschaften machen ihn für Planungsbüros so interessant? Und worauf sollten Sie bei der Planung achten? Dieser Artikel liefert Ihnen einen praxisnahen Überblick über die Einsatzmöglichkeiten von GFK in der Architektur, zeigt die Vorteile gegenüber konventionellen Baustoffen auf und erklärt, wie ein GFK-Projekt von der Idee bis zur Montage abläuft.

Das Wichtigste in Kürze

- – GFK wiegt nur etwa ein Viertel von Stahl, erreicht aber vergleichbare Festigkeitswerte. Dadurch sinken Transportkosten, die Montage vereinfacht sich und bestehende Tragwerke lassen sich leichter nachrüsten.

- – Der Werkstoff ist korrosionsbeständig, UV-stabil und wartungsarm. GFK-Bauteile erreichen Lebensdauern von über 50 Jahren ohne aufwendige Instandhaltung.

- – Von Fassadenverkleidungen über Brücken bis hin zu transluzenten Lichtelementen bietet GFK Architekt:innen nahezu unbegrenzte Gestaltungsfreiheit bei gleichzeitig niedrigen Lebenszykluskosten.

Was genau ist GFK und wie wird es hergestellt?

GFK steht für glasfaserverstärkter Kunststoff. Im Englischen ist der Werkstoff als GRP (Glass Reinforced Plastic) oder Fiberglass bekannt. Klingt technisch? Das Prinzip dahinter ist recht anschaulich: Feine Glasfasern werden in eine Kunststoffmatrix aus duroplastischem Harz (meist Polyester- oder Vinylesterharz) eingebettet. Die Glasfasern übernehmen die Zugkräfte, das Harz sorgt für die Form und schützt die Fasern vor äußeren Einflüssen.

Stellen Sie sich das Prinzip wie Stahlbeton vor: Der Beton allein wäre spröde, die Stahlbewehrung allein zu flexibel. Zusammen bilden sie ein Verbundmaterial mit Eigenschaften, die keiner der Einzelbestandteile für sich erreichen könnte. Bei GFK übernehmen die Glasfasern die Rolle des Stahls, das Harz die Rolle des Betons.

Je nach Anforderung kommen unterschiedliche Fertigungsverfahren zum Einsatz:

Pultrusion: Profile werden kontinuierlich durch eine beheizte Form gezogen. Ergebnis: gleichmäßige Querschnitte mit hoher Festigkeit in Längsrichtung. Typische Produkte sind Konstruktionsprofile, Gitterroste und Fassadenprofile.

Handlaminat-Verfahren: Glasfasermatten werden per Hand in eine Form eingelegt und mit Harz getränkt. Damit lassen sich auch komplexe, dreidimensionale Geometrien realisieren. Ideal für Sonderanfertigungen und Prototypen.

SMC/BMC-Verfahren: Sheet Molding Compound (SMC) und Bulk Molding Compound (BMC) sind Pressverfahren für mittlere und große Serien. Sie ermöglichen besonders glatte Oberflächen und enge Toleranzen.

Für die Architektur bedeutet diese Vielfalt an Verfahren vor allem eines: Gestaltungsfreiheit. Ob gerade Profile, geschwungene Fassadenelemente oder transluzente Platten mit individueller Farbgebung. Die Fertigungstechnik erlaubt es, Entwürfe umzusetzen, die mit Stahl oder Beton schlicht nicht möglich wären.

Welche Eigenschaften machen GFK zum idealen Werkstoff für Architekt:innen?

Warum entscheiden sich immer mehr Planungsbüros für glasfaserverstärkten Kunststoff? Die Antwort liegt in einer Kombination von Eigenschaften, die kein anderer Baustoff in dieser Form vereint.

Geringes Gewicht bei hoher Festigkeit: GFK erreicht Festigkeitswerte, die mit Stahl vergleichbar sind, wiegt dabei aber nur rund 25 Prozent davon. Das vereinfacht den Transport, reduziert die Anforderungen an die Tragstruktur und beschleunigt die Montage erheblich.

Korrosionsbeständigkeit: Anders als Stahl rostet GFK nicht. Auch Salzluft, saurer Regen, Abgase und aggressive Chemikalien können dem Werkstoff nichts anhaben. Für Bauvorhaben in Küstennähe, Industrieumgebungen oder an stark befahrenen Straßen ein entscheidender Vorteil.

UV- und Witterungsbeständigkeit: Regen, Frost, Hitze, direkte Sonneneinstrahlung: GFK-Bauteile behalten über Jahrzehnte ihre Form, Farbe und Stabilität. Farbveränderungen oder Materialermüdung, wie sie bei Holz oder bestimmten Metallen auftreten, gehören der Vergangenheit an.

Niedrige Wärmeleitfähigkeit: Der Wärmeleitkoeffizient von GFK liegt bei etwa 0,3 W/mK. Zum Vergleich: Aluminium erreicht rund 200 W/mK, Stahl liegt bei circa 50 W/mK. GFK wirkt daher wie ein natürlicher Wärmeisolator und reduziert Wärmebrücken in der Gebäudehülle.

Elektrische Isolation: GFK leitet keinen Strom. Das macht den Werkstoff besonders interessant für Projekte in der Nähe von Bahntrassen, Hochspannungsleitungen oder elektrischen Anlagen.

Freie Formbarkeit: Ob flach, gewölbt, rund oder mit komplexer Doppelkrümmung: GFK lässt sich in nahezu jede gewünschte Geometrie bringen. Architekt:innen können damit Formensprachen realisieren, die mit konventionellen Werkstoffen entweder unmöglich oder wirtschaftlich nicht darstellbar wären.

Die folgende Tabelle zeigt die Kerneigenschaften von GFK im direkten Vergleich mit anderen gängigen Baustoffen:

| Eigenschaft | GFK | Stahl | Aluminium | Holz |

| Dichte (g/cm³) | 1,5–2,0 | 7,8 | 2,7 | 0,4–0,8 |

| Zugfestigkeit (MPa) | 200–600 | 400–550 | 70–300 | 40–100 |

| Wärmeleitf. (W/mK) | 0,3 | 50 | 200 | 0,1–0,2 |

| Korrosionsbest. | Ja | Nein | Bedingt | Nein |

| UV-Beständigkeit | Ja | Ja | Ja | Nein |

| Wartungsaufwand | Gering | Hoch | Mittel | Hoch |

| Lebensdauer | 50+ Jahre | 30–50 J. | 40–60 J. | 15–30 J. |

Wo lässt sich GFK in der Architektur einsetzen?

Die Einsatzgebiete von glasfaserverstärktem Kunststoff in der Architektur sind überraschend breit gefächert. Hier ein Überblick über die Bereiche, in denen GFK seine Stärken voll ausspielen kann.

GFK-Fassaden: Gestaltungsfreiheit trifft Langlebigkeit

Fassadenverkleidungen aus GFK gehören zu den häufigsten Anwendungen im Hochbau. Vorgehängte, hinterlüftete Fassadensysteme (VHF) aus glasfaserverstärktem Kunststoff erfreuen sich wachsender Beliebtheit. Der Grund: GFK-Platten lassen sich großformatig fertigen (bis zu 2 x 3 Meter), sind leicht und bieten eine enorme Vielfalt an Farben und Oberflächen.

Besonders spannend für Planungsbüros ist die Möglichkeit der Transluzenz. Hinterleuchtete GFK-Fassadenelemente erzeugen Lichteffekte, die mit herkömmlichen Materialien kaum realisierbar wären. Tagsüber lassen sie diffuses Licht ins Gebäudeinnere, nachts verwandeln sie die Fassade in eine leuchtende Fläche.

Und das Thema Wartung? GFK-Fassaden lassen sich bei Bedarf einfach mit Wasser reinigen. Rost, Fäulnis oder Farbabblätterungen treten nicht auf. Für Bauherr:innen bedeutet das: niedrige Betriebskosten über den gesamten Lebenszyklus.

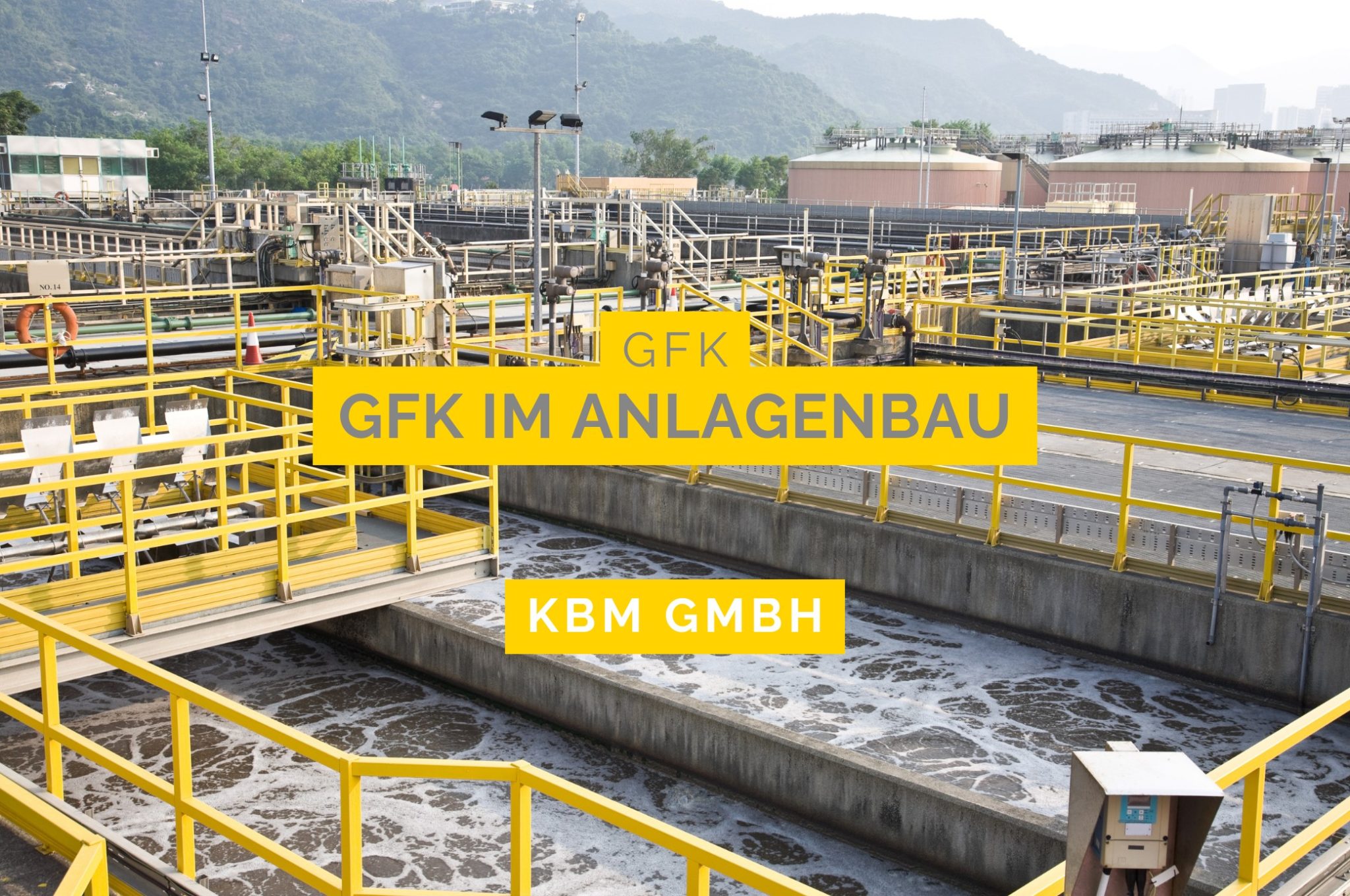

GFK-Brücken und Stege: Leicht, tragfähig, korrosionsfrei

Im Brückenbau zeigt GFK seine Vorteile besonders eindrucksvoll. Fußgängerbrücken, Radwegbrücken und Dienstwege aus glasfaserverstärktem Kunststoff wiegen nur einen Bruchteil vergleichbarer Stahlkonstruktionen. Das spart Kosten bei den Fundamenten und ermöglicht größere Spannweiten.

In Umgebungen mit hoher Feuchtebelastung, etwa an Gewässern, in Kläranlagen oder an der Küste, spielt die Korrosionsbeständigkeit von GFK eine zentrale Rolle. Während Stahlbrücken regelmäßig gestrichen und auf Rost geprüft werden, bleiben GFK-Brücken über Jahrzehnte wartungsfrei.

Gitterroste, Treppen und Laufstege aus GFK

GFK-Gitterroste und -Laufstege finden sich überall dort, wo rutschsichere, chemisch beständige und leichte Begehflächen gefragt sind. In der Architektur kommen sie zum Beispiel als gestalterische Elemente an Fassaden zum Einsatz, wo sie ein faszinierendes Spiel aus Licht und Schatten erzeugen.

GFK-Treppen und -Podeste bieten die gleichen Vorteile: geringes Gewicht bei hoher Tragfähigkeit, rutschhemmende Oberflächen und vollständige Korrosionsbeständigkeit. Gerade bei Außentreppen, die Wind und Wetter ausgesetzt sind, zahlt sich die Langlebigkeit des Werkstoffs aus.

Transluzente GFK-Elemente: Licht als Gestaltungsmittel

Halbtransparente GFK-Platten eröffnen Architekt:innen ein faszinierendes Gestaltungsfeld. Sie lassen Tageslicht diffus in Innenräume einfallen und schaffen eine gleichmäßige, blendfreie Ausleuchtung. In Kombination mit einer Hinterleuchtung entstehen nachts eindrucksvolle Lichtfassaden.

Die Lichtdurchlässigkeit lässt sich bei der Herstellung exakt steuern. So können Sie als Planer:in genau festlegen, wie viel Licht ein Element durchlassen soll. Das eröffnet spannende Möglichkeiten für Museen, Empfangsbereiche, Passagen oder repräsentative Firmengebäude.

GFK-Fassaden planen: Worauf sollten Architekt:innen achten?

So vielseitig GFK ist, so sorgfältig will der Werkstoff geplant werden. Für Architekt:innen und Planungsbüros gibt es einige Punkte, die bei der Projektierung berücksichtigt werden sollten.

Unterkonstruktion und Befestigung: GFK-Fassadenplatten werden in der Regel auf einer Aluminium- oder Edelstahl-Unterkonstruktion befestigt. Die Befestigungspunkte sollten so gewählt werden, dass thermische Längenänderungen aufgenommen werden können. GFK hat einen Wärmeausdehnungskoeffizienten, der sich bei der Herstellung anpassen lässt. Trotzdem gehört die Berücksichtigung der Wärmedehnung in jede Detailplanung.

Brandschutz: Eine häufige Frage in Planungsbüros lautet: Wie verhält sich GFK im Brandfall? GFK-Bauteile lassen sich je nach Rezeptur mit schwer entflammbaren Harzsystemen ausstatten. Die erreichbare Brandschutzklasse hängt vom konkreten Produkt ab und wird in der Regel nach DIN EN 13501 geprüft. Bei Hochhausfassaden oder Gebäuden mit besonderen Brandschutzanforderungen empfiehlt sich eine frühzeitige Abstimmung mit dem Hersteller.

Normen und Zulassungen: GFK-Profile für den Bau werden nach EN 13706 (Verstärkte Kunststoffverbundstoffe) klassifiziert. Für tragende Bauteile ist eine bauaufsichtliche Zulassung oder ein entsprechender Standsicherheitsnachweis erforderlich. In der Praxis arbeiten GFK-Hersteller wie die KBM GmbH eng mit Prüfingenieuren zusammen, um die statische Freigabe sicherzustellen.

Farbgebung und Oberflächen: GFK lässt sich durchgefärbt herstellen. Die Farbe sitzt also nicht nur auf der Oberfläche, sondern durchdringt das gesamte Material. Kratzer fallen damit kaum auf, und die Farbe bleibt auch nach Jahren stabil. Alternativ können Oberflächen nachträglich beschichtet, bedruckt oder mit speziellen Folien veredelt werden.

Ein Tipp aus der Praxis: Beziehen Sie den GFK-Hersteller frühzeitig in die Planungsphase ein. Je früher die werkstoffspezifischen Anforderungen in den Entwurf einfließen, desto reibungsloser verläuft die Umsetzung.

Wie schneidet GFK im Vergleich zu Stahl und Aluminium ab?

Stahl und Aluminium sind bewährte Baustoffe. Keine Frage. Doch bei genauerem Hinsehen zeigt sich, dass GFK in vielen Anwendungsszenarien die wirtschaftlichere und langlebigere Wahl ist.

Anschaffungskosten vs. Lebenszykluskosten: GFK-Bauteile sind in der Anschaffung oft etwas teurer als vergleichbare Stahlprodukte. Rechnen Sie jedoch die Kosten für Korrosionsschutz, regelmäßiges Streichen, Austausch korrodierter Teile und Wartung über 30 oder 50 Jahre hinzu, dreht sich das Bild. Die Lebenszykluskosten von GFK liegen in vielen Fällen deutlich unter denen von Stahl.

Montageaufwand: GFK-Elemente lassen sich mit herkömmlichen Werkzeugen bearbeiten. Sägen, Bohren, Fräsen: Das funktioniert ähnlich wie bei Holz, nur ohne Splittern und Verziehen. Zudem sind die Bauteile leicht, was kleinere Hebezeuge ermöglicht und die Montagezeit verkürzt.

Gestaltungsfreiheit: Stahl lässt sich biegen und schweißen, Aluminium extrudieren. GFK hingegen kann in praktisch jede Form gebracht werden, einschließlich Doppelkrümmungen, organischer Formen und integrierter Funktionselemente. Für Architekt:innen, die das Besondere suchen, ist das ein starkes Argument.

Heißt das, GFK ersetzt Stahl und Aluminium komplett? Natürlich nicht. Für hochbelastete Tragwerke bleibt Stahl oft die erste Wahl. Aber überall dort, wo Korrosion, Gewicht, Wartung oder Gestaltungsfreiheit eine Rolle spielen, lohnt sich der Blick auf GFK.

Nachhaltigkeit und Lebenszyklus von GFK-Bauteilen

Das Thema Nachhaltigkeit im Bauwesen gewinnt rasant an Bedeutung. Wie steht GFK in dieser Hinsicht da?

Der größte Nachhaltigkeitsvorteil von GFK liegt in der langen Lebensdauer. Laut einer Untersuchung des Deutschen Instituts für Bautechnik (DIBt) können GFK-Konstruktionen über 50 Jahre ohne größere Instandhaltungsmaßnahmen betrieben werden. Weniger Wartung bedeutet weniger Materialeinsatz, weniger Energieverbrauch und weniger CO₂-Emissionen über den gesamten Lebenszyklus.

Hinzu kommt das geringe Gewicht: Der Transport von GFK-Bauteilen verursacht deutlich weniger Treibhausgasemissionen als der Transport gleich großer Stahlkonstruktionen. Auf der Baustelle reduziert sich der Energiebedarf für Hebezeuge und Kräne.

Und das Recycling? GFK ist grundsätzlich recyclingfähig. Die Aufbereitung von duroplastischen Verbundwerkstoffen stellt die Branche zwar vor Herausforderungen, doch die Technologien entwickeln sich weiter. Mechanisches Recycling (Zerkleinern und Wiederverwerten als Füllstoff) ist bereits gängige Praxis. Chemische Recyclingverfahren, die das Harz wieder in seine Ausgangsstoffe zerlegen, befinden sich in der Erprobungsphase.

Für Gebäude, die nach DGNB-, LEED- oder BREEAM-Standards zertifiziert werden sollen, kann GFK durch die niedrigen Lebenszykluskosten und die lange Nutzungsdauer einen positiven Beitrag zur Ökobilanz leisten.

Vom Entwurf bis zur Montage: So läuft ein GFK-Projekt bei KBM ab

Sie planen ein Projekt mit GFK und fragen sich, wie die Zusammenarbeit mit einem spezialisierten Hersteller konkret aussieht? Die KBM GmbH aus Werneuchen bei Berlin begleitet Architekt:innen und Planungsbüros durch den gesamten Prozess. Vom ersten Gespräch bis zur fertigen Montage.

- Beratung und Bestandsaufnahme: Im ersten Schritt besprechen die Fachleute von KBM Ihre Anforderungen. Welche Belastungen treten auf? Welche Gestaltungswünsche gibt es? Welche Normen und Vorschriften sind zu beachten? Auf Wunsch erfolgt die Beratung direkt vor Ort.

- CAD-Konstruktion und Statik: KBM erstellt CAD-gestützte Konstruktionsunterlagen und prüffähige Statiken. Die enge Zusammenarbeit mit der RWTH Aachen und der IMA Dresden in Forschung und Entwicklung sorgt dafür, dass auch anspruchsvolle Konstruktionen auf dem neuesten Stand der Technik geplant werden.

- Fertigung: Die Produktion erfolgt unter strengen Qualitätsstandards (DIN EN ISO 9001). KBM verarbeitet ausschließlich überwachte GFK-Halbzeuge und verfügt über zertifizierte GFK-Fachkräfte nach DBS 918010.

- Lieferung und Montage: KBM übernimmt die komplette Logistik und montiert die Bauteile vor Ort. Auch Fernmontagen gehören zum Leistungsspektrum. Das Unternehmen arbeitet dabei mit zertifizierten Fachbetrieben zusammen und erfüllt die Anforderungen der DIN EN 1090.

Ob Standardprofile, Sonderanfertigungen oder komplette Systemlösungen: KBM liefert alles aus einer Hand. Das Produktportfolio umfasst unter anderem GFK-Gitterroste, -Brücken, -Treppen, -Geländer, -Laufstege, -Fassadenplatten und -Konstruktionsprofile. Haben Sie ein Projekt im Kopf? Dann nehmen Sie Kontakt auf und lassen Sie sich unverbindlich beraten.

Häufige Fragen zu GFK in der Architektur

Wie lange hält eine GFK-Fassade?

GFK-Fassaden erreichen bei fachgerechter Planung und Montage Lebensdauern von über 50 Jahren. Da der Werkstoff nicht rostet und UV-stabil ist, treten typische Alterungserscheinungen wie Farbveränderungen oder Materialermüdung deutlich später auf als bei konventionellen Fassadenmaterialien.

Lässt sich GFK nachträglich farblich verändern?

Ja. GFK-Oberflächen können nachträglich beschichtet, lackiert oder bedruckt werden. Allerdings werden die meisten GFK-Bauteile bereits durchgefärbt hergestellt. Die Farbe durchdringt das gesamte Material, was die Farbstabilität über die Lebensdauer erhöht und den Bedarf für Nacharbeiten minimiert.

Welche Brandschutzklasse erreicht GFK?

Die erreichbare Brandschutzklasse hängt von der konkreten Harzrezeptur ab. Mit schwer entflammbaren Harzsystemen lassen sich Klassifizierungen nach DIN EN 13501 erreichen, die für viele architektonische Anwendungen ausreichend sind. Für Projekte mit besonderen Brandschutzanforderungen lohnt sich eine frühzeitige Abstimmung mit dem Hersteller.

Ist GFK für tragende Bauteile geeignet?

GFK wird bereits für tragende Konstruktionen wie Brücken, Laufstege und Überdachungen eingesetzt. Voraussetzung ist ein prüffähiger Standsicherheitsnachweis und gegebenenfalls eine bauaufsichtliche Zulassung. GFK-Hersteller wie die KBM GmbH erstellen diese Nachweise gemeinsam mit Prüfingenieuren.

Was kostet GFK im Vergleich zu Aluminium oder Stahl?

Die Anschaffungskosten von GFK liegen je nach Bauteil auf einem ähnlichen Niveau wie Aluminium und etwas über Stahl. Bezieht man jedoch die Lebenszykluskosten ein (Wartung, Korrosionsschutz, Austausch), ist GFK in vielen Anwendungen langfristig die wirtschaftlichere Lösung.

Geschäftsführer