Vorteile von GFK als Verbund-Werkstoff

Glasfaserverstärkter Kunststoff, bekannt als GFK, hat sich zu einem unverzichtbaren Verbundwerkstoff in zahlreichen Industrien entwickelt. Seine Entstehung zu Beginn des 20. Jahrhunderts revolutionierte die Materialwissenschaft, indem es die leichten und flexiblen Eigenschaften von Kunststoffen mit der Stärke und Haltbarkeit von Glasfasern verband. Dieser einzigartige Werkstoff bietet eine bemerkenswerte Kombination aus Leichtigkeit und Festigkeit, wodurch er in vielen Branchen wie der Luft- und Raumfahrt, Automobilindustrie und der Bauindustrie Anwendung findet.

Inhalt

Was sind Verbund-Werkstoffe?

Verbundwerkstoffe, wie Glasfaserverstärkter Kunststoff (GFK), sind innovative Materialien, die durch die Kombination unterschiedlicher Substanzen entstehen. Sie bestehen aus mindestens zwei Komponenten, die ihre individuellen Eigenschaften behalten, während sie neue, verbesserte Merkmale als Verbundwerkstoff aufweisen. Dieses Prinzip ermöglicht es, die Vorteile der einzelnen Bestandteile zu nutzen und deren Nachteile zu minimieren.

GFK, ein typischer Vertreter der Verbundwerkstoffe, illustriert dieses Prinzip anschaulich. Als ein Faserverbundwerkstoff besteht GFK aus einer Kunststoffmatrix, in die Glasfasern eingebettet sind. Die Glasfasern bieten hohe Zugfestigkeit und Steifigkeit, während die Kunststoffmatrix das Material zusammenhält und Schutz vor Umwelteinflüssen bietet. Die resultierende Kombination ist ein Material, das leichter als Metalle, aber dennoch sehr stabil und widerstandsfähig ist.

Die allgemeine Klassifikation der Verbundwerkstoffe umfasst verschiedene Arten, von denen jede ihre spezifischen Eigenschaften und Anwendungen hat:

- Teilchenverbundwerkstoffe:

Hier sind Teilchen, wie Keramik oder Metall, in eine Matrix, wie Polymer oder Glas, eingebettet. Sie werden in Produkten wie Schleifscheiben verwendet. - Faserverbundwerkstoffe:

Diese enthalten Fasern (z.B. Glas, Kohlenstoff) in einer Matrix (häufig Kunststoff). GFK ist ein prominentes Beispiel für diese Kategorie. - Schichtverbundwerkstoffe (Laminate):

Diese bestehen aus Schichten unterschiedlicher Materialien. Sandwichverbunde mit zwei harten Außenschichten und einer leichten Mittellage sind ein Beispiel dafür. - Durchdringungsverbundwerkstoffe:

Hier bilden die Komponenten zusammenhängende offenporige Materialien, die durch Tränkungsprozesse verbunden werden.

Herstellung von GFK

Glasfaserverstärkter Kunststoff ist ein Verbundwerkstoff, der eine Kunststoffmatrix mit eingebetteten Glasfasern kombiniert. Diese Kunststoffmatrix, meist aus Epoxid-, Vinylester oder Polyesterharz bestehend, dient als Bindemittel und verleiht dem Produkt eine gewisse Umwelt- und Chemikalienbeständigkeit sowie die gewünschte Form. Glasfasern, vorwiegend aus E-Glas, sorgen für strukturelle Festigkeit. Diese Kombination resultiert in einem Werkstoff mit verbesserten mechanischen Eigenschaften wie hoher Zug– und Druckfestigkeit, verbesserter Wärmeformbeständigkeit und chemischer Resistenz.

GFK wird durch verschiedene Herstellungsverfahren produziert, von denen Wickel- und Schleuderverfahren am häufigsten angewendet werden. Beim Wickelverfahren werden endlose und geschnittene Glasfaserverstärkungen in Umfangsrichtung auf einen sich vorwärtsschiebenden Stahlkern aufgebracht, wobei das Rohr von innen nach außen geformt wird. Im Schleuderverfahren hingegen entsteht die Rohrwand von außen nach innen in einer rotierenden Form, wobei die Rohstoffe, einschließlich der Glasfasern, mittels eines sich bewegenden Arms in die Form eingebracht werden. Diese Prozesse ermöglichen die Herstellung präzise definierter GFK-Produkte, die in ihrer Festigkeit und Beständigkeit anderen Materialien oft überlegen sind.

Leichtgewicht und strukturelle Vorteile

Eines der herausragendsten Merkmale von GFK ist sein geringes Gewicht bei gleichzeitiger Wahrung hoher struktureller Integrität. Diese Eigenschaft macht GFK besonders wertvoll in Anwendungen, bei denen das Gewicht eine entscheidende Rolle spielt, wie im Fahrzeugbau, in der Luft- und Raumfahrt sowie in der Architektur. Im Vergleich zu traditionellen Materialien wie Metall ermöglicht GFK eine signifikante Gewichtsreduktion ohne Kompromisse bei Stabilität und Festigkeit.

Diese Gewichtseinsparung bietet mehrere Vorteile: Sie reduziert die Belastung von Strukturen und erhöht die Effizienz beim Transport und der Installation. In der Automobilindustrie führt das geringere Gewicht von GFK-Komponenten zu besserer Kraftstoffeffizienz und geringeren Emissionen. In der Luft- und Raumfahrtindustrie, wo jedes Gramm zählt, ermöglicht GFK den Bau leichterer und dennoch robuster Komponenten, was entscheidend für die Leistung und Wirtschaftlichkeit von Flugzeugen ist.

Hohe Festigkeit und Stabilität

Die hohe Festigkeit und Stabilität von GFK machen es zu einem bevorzugten Material in vielen anspruchsvollen Anwendungen. Trotz seines leichten Gewichts weist GFK eine Festigkeit auf, die mit herkömmlichen Materialien wie Stahl vergleichbar ist. Diese bemerkenswerte Festigkeit resultiert aus der einzigartigen Kombination der Kunststoffmatrix und den verstärkenden Glasfasern, die eine hohe Zug– und Druckbelastung aushalten können.

In der Praxis bedeutet dies, dass GFK-Strukturen extreme Belastungen und harte Umgebungsbedingungen widerstehen können, ohne ihre Form oder Funktionalität zu verlieren. Diese Eigenschaft ist besonders wichtig in Branchen wie dem Bauwesen, wo die Materialien häufig harten Witterungsbedingungen und mechanischen Belastungen ausgesetzt sind. GFK behält auch unter solchen Bedingungen seine Form bei und verformt sich nicht dauerhaft.

Beständigkeit gegen Umwelteinflüsse und Korrosion

GFK zeichnet sich durch seine hervorragende Beständigkeit gegenüber einer Vielzahl von Umwelteinflüssen und Korrosion aus. Diese Beständigkeit ist ein Schlüsselfaktor für seine Beliebtheit in vielen Industriebereichen, insbesondere in Umgebungen, die herkömmliche Materialien wie Metall oder Holz herausfordern würden.

Einer der größten Vorteile von GFK ist seine Widerstandsfähigkeit gegen UV-Strahlung und extreme Witterungsbedingungen wie Wind, Regen und Schnee. Diese Eigenschaft macht es ideal für den Außeneinsatz, wo es langfristig seine strukturelle Integrität und ästhetische Erscheinung beibehält. Ebenso ist GFK beständig gegen Salzwasser, was es zu einer ausgezeichneten Wahl für maritime Anwendungen macht.

Hinzu kommt auch die Hitzebeständigkeit von GFK. Einmal ausgehärtet, bleiben GFK-Produkte auch bei hohen Temperaturen formstabil, was sie für Anwendungen in heißen Klimazonen oder in Industrien, die hohe Temperaturen erzeugen, geeignet macht.

Ein weiterer herausragender Aspekt von GFK ist seine Korrosionsbeständigkeit. Im Gegensatz zu Metallen rostet GFK nicht und ist resistent gegen eine breite Palette von Chemikalien, einschließlich Säuren und Laugen. Diese chemische Beständigkeit macht es zu einem idealen Material für den Einsatz in der chemischen Industrie und in anderen Bereichen, in denen Materialien aggressiven Substanzen ausgesetzt sind.

Verarbeitung und Anpassung

GFK besticht nicht nur durch seine physikalischen Eigenschaften, sondern auch durch seine Verarbeitungsflexibilität und Anpassungsfähigkeit. Diese Merkmale machen GFK zu einem äußerst benutzerfreundlichen Material für Hersteller und Designer. Die Verarbeitung von GFK ähnelt in vielerlei Hinsicht der von Holz. Es lässt sich einfach sägen, schleifen und anpassen, wodurch es für eine Vielzahl von Formen und Größen geeignet ist. Diese einfache Handhabung spart Zeit und Kosten in der Produktion.

Durch die Auswahl spezifischer Harze und Fasern kann GFK für spezifische Anwendungen maßgeschneidert werden, um die gewünschten Eigenschaften wie Festigkeit, Flexibilität oder Widerstandsfähigkeit zu erreichen. Diese Flexibilität erweitert das Spektrum seiner Einsatzmöglichkeiten und erlaubt es, innovative Lösungen für individuelle Kundenanforderungen zu entwickeln.

Vielseitiger Einsatz

Die Vielseitigkeit von GFK als Verbundwerkstoff ist beeindruckend und spiegelt sich in seiner breiten Anwendungspalette wider. In der Automobilindustrie wird GFK für Komponenten wie Spoiler, Front- und Heckklappen sowie Kotflügel verwendet. Diese Teile profitieren von der Leichtigkeit und Festigkeit des Materials, was zu einer verbesserten Kraftstoffeffizienz führt. In der Luft– und Raumfahrt finden GFK-Materialien Anwendung in Antennen, Trägermasten und Lichtanlagen, wo Gewichtsreduktion und Beständigkeit gegen Umwelteinflüsse entscheidend sind.

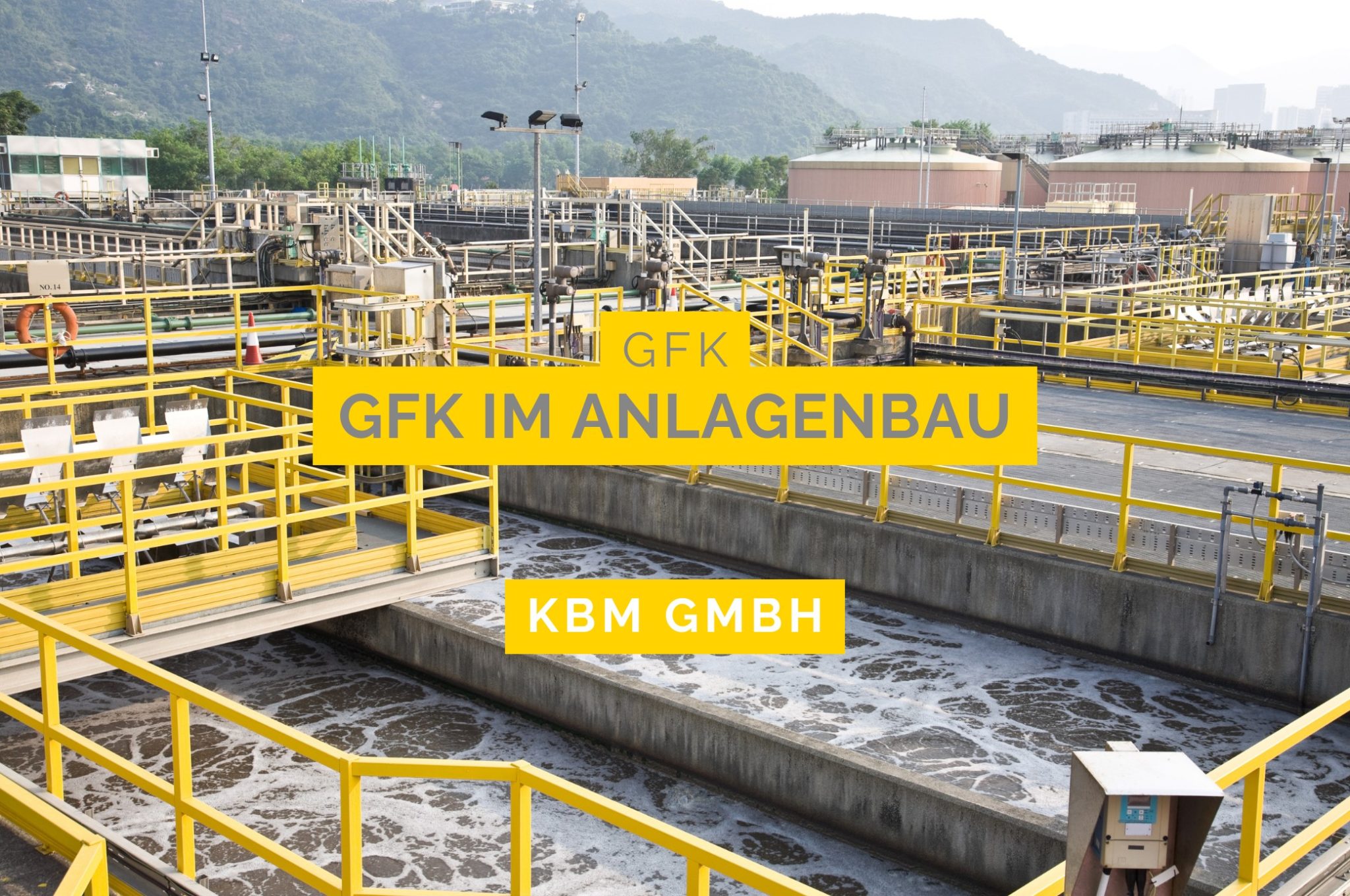

In der Energiebranche wird GFK für Rotorblätter von Windkraftanlagen und für Tanks und Rohre genutzt. Die Korrosionsbeständigkeit und Langlebigkeit von GFK sind hier besonders wertvoll. Im Maschinen– und Anlagenbau finden GFK-Produkte Verwendung in Tanks, Rohren, Verkleidungen und anderen Komponenten, die Festigkeit und Beständigkeit erfordern.

Auch in der Sport– und Freizeitbranche ist GFK weit verbreitet. Es wird für die Herstellung von Hochsprungstäben, Spielplatzrutschen, Angelruten und Fahrradrahmen eingesetzt. Diese Anwendungen profitieren von der Kombination aus Leichtigkeit, Festigkeit und Widerstandsfähigkeit des Materials.

Darüber hinaus spielt GFK eine wichtige Rolle in der Bauindustrie, wo es für langlebige Rohrsysteme, insbesondere in der Abwasser- und Trinkwasserversorgung, verwendet wird. Die Beständigkeit gegenüber chemischen Einflüssen und die Langlebigkeit machen GFK zu einem idealen Material für diese kritischen Anwendungen.

Nachhaltig und ökologisch

Nachhaltigkeit ist in der heutigen Zeit ein entscheidender Faktor in der Produktionsindustrie, und GFK bietet in diesem Bereich bedeutende Vorteile. Einerseits führt das geringere Gewicht von GFK zu einem reduzierten Energieverbrauch während des Transports und der Montage, was sowohl ökologisch als auch ökonomisch vorteilhaft ist. Außerdem weist GFK eine hohe Langlebigkeit auf, wodurch die Notwendigkeit für häufige Ersetzungen oder Reparaturen reduziert und die Abfallmenge minimiert wird.

Die Herstellung von GFK ist im Vergleich zu anderen Materialien wie Stahl oder Aluminium energieeffizienter. Darüber hinaus ist GFK recyclebar, was bedeutet, dass ausgediente Produkte in neue Rohstoffe umgewandelt oder als Brennmaterial genutzt werden können. Diese Recyclingfähigkeit trägt zur Verringerung des ökologischen Fußabdrucks bei.

Ein weiterer ökologischer Vorteil von GFK ist, dass es aufgrund seiner hohen Medienbeständigkeit oft keine Oberflächenbehandlungen benötigt, die potenziell umweltschädlich sein könnten. Diese Eigenschaft macht GFK zu einer umweltfreundlicheren Wahl für viele Anwendungen.

Fazit

Als führendes Unternehmen in der Fertigung von Laufstegen, Geländern, Podesten und Treppentürmen haben wir festgestellt, dass GFK als Verbundwerkstoff eine Schlüsselrolle in unserer Produktion spielt. Die einzigartige Kombination von Leichtigkeit, Festigkeit und Beständigkeit gegen Umwelteinflüsse und Korrosion hebt GFK von anderen Materialien ab.

Seine Verarbeitungsflexibilität und Anpassungsfähigkeit ermöglichen es uns, innovative und maßgeschneiderte Lösungen für unsere Kunden zu bieten. Darüber hinaus unterstützt die Nachhaltigkeit und ökologische Effizienz von GFK unser Engagement für umweltbewusste Fertigungspraktiken. GFK als Verbundwerkstoff ist somit ein wesentlicher Bestandteil unserer Strategie, um zukunftsweisende und langlebige Produkte zu entwickeln.

Geschäftsführer